De onbezongen held van hoogwaardig metaal: de ontgassingsrotor van siliciumnitride

Het zuiverheidsprobleem bij het gieten van metaal

Stel je voof dat je een perfect object maakt: een lichtgewicht auto-onderdeel, een onberispelijk onderdeel voor de lucht- en ruimtevaart, of zelfs een cruciaal onderdeel van medische apparatuur. Als je begint met een gebrekkig materiaal, is het eindproduct gedoemd te mislukken. Dit is de uitdaging van metaal gieten , vooral met materialen zoals aluminium .

Aluminium, het wondermetaal dat bekend staat om zijn sterkte-gewichtsverhouding, vormt een groot metallurgisch probleem: het absorbeert graag waterstof wanneer gesmolten. Dit gebeurt gemakkelijk – door vocht in de lucht, nat gereedschap of zelfs oppervlakteoxiden. Waterstof is zeer oplosbaar in vloeibaar aluminium, maar naarmate het metaal afkoelt en stolt, wordt de waterstof met geweld verdreven, waardoor kleine zakjes of holtes ontstaan die we porositeit .

Waarom porositeit de vijen is

Porositeit is de aartsvijen van metaalkwaliteit. Deze microscopisch kleine gasbellen brengen de prestaties van het metaal ernstig in gevaar:

- Verzwakte structuur: Porositeit vermindert het geheel treksterkte and vermoeidheid leven van het gietstuk, waardoor het laatste onderdeel vatbaar wordt voor scheuren en defecten.

- Lekkage: Voor onderdelen die zijn ontworpen om druk vast te houden (zoals motorblokken of pompen), creëert porositeit routes voor vloeistoflekken.

- Slechte oppervlakteafwerking: Wanneer het oppervlak wordt bewerkt, verschijnen deze holtes als kleine gaatjes, waardoor de esthetiek en integriteit van het product worden verpest.

Om hoogwaardige, defectvrije gietstukken te maken, moet deze opgeloste waterstof worden verwijderd, een proces dat bekend staat als ontgassen .

De roterende ontgassingsoplossing

De meest effectieve en algemeen aanvaarde methode voor zuivering van gesmolten metaal op industriële schaal is roterende ontgassing . Dit ingenieuze proces werkt volgens het eenvoudige principe van gasuitwisseling en flotatie.

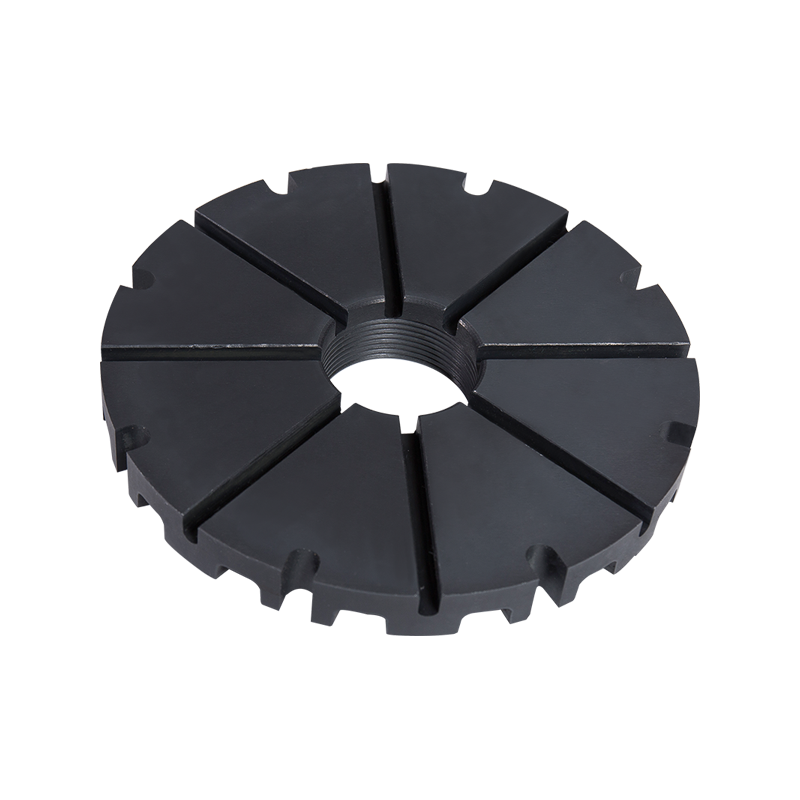

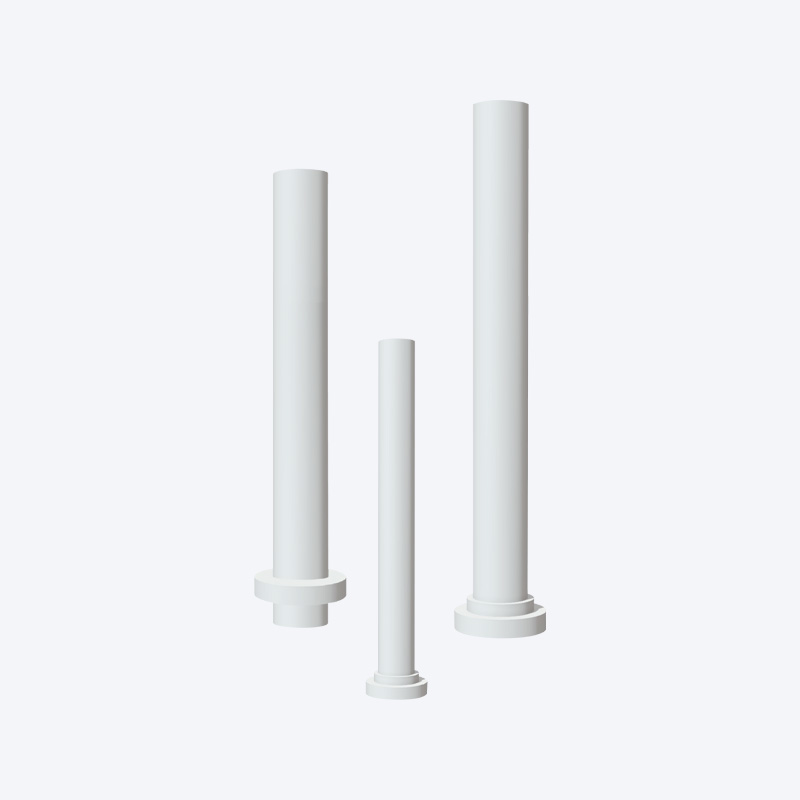

De belangrijkste componenten van een roterend ontgassingssysteem zijn een as en een speciaal ontworpen as rotor , dat in het gesmolten metaal wordt neergelaten. Typisch een inert gas argon or stikstof , wordt door de as gepompt en via de rotor vrijgegeven.

De taak van de rotor is tweeledig:

- Scheur het gas af: De rotatie van de rotor breekt de grote stromen inert gas met geweld in een enorm aantal kleine, fijn verspreide belletjes .

- Meng de smelt: Door de draaiende werking circuleren de bellen gelijkmatig door het gehele gesmolten bad.

Terwijl deze kleine inerte gasbelletjes door het vloeibare aluminium omhoog stijgen, diffunderen de opgeloste waterstofatomen uit het gesmolten metaal en in de belletjes, aangedreven door het verschil in partiële druk. De belletjes, die nu de waterstof vervoeren, evenals de niet-metaalachtige onzuiverheden (bekend als insluitsels of schuim) die aan hun oppervlak blijven kleven, drijven naar de top van de smelt waar ze worden afgeroomd. Hoe kleiner en talrijker de bellen, hoe groter het totale oppervlak voor waterstofabsorptie, wat leidt tot een sneller en efficiënter zuiveringsproces.

De kracht van de ontgassingsrotor van siliciumnitride

Dit is waar de ster van ons verhaal, de Ontgassingsrotor van siliciumnitride , komt tussenbeide. Het bedienen van een rotor in gesmolten aluminium – dat kan oplopen tot ( ) of hoger – is een van de meest veeleisende banen in een gieterij. De rotor wordt onderworpen aan extreme omstandigheden:

- Thermische schok: Snelle temperatuurveranderingen bij het in en uit de smelt bewegen.

- Chemische aanval: Blootstelling aan reactieve gesmolten metalen en vloeimiddelen.

- Mechanische erosie: Constante slijtage door de stroom gesmolten metaal en niet-metalen insluitsels.

Vroege rotors gemaakt van materialen als grafiet leden vaak aan snelle slijtage, verloren snel hun effectiviteit en vervuilden de smelt met koolstofdeeltjes.

Siliciumnitride: een materieel wonder

Siliciumnitride ( ) is een hoge prestatie geavanceerde keramiek Dat heeft een revolutie teweeggebracht in het ontgassingsproces. De materiaaleigenschappen maken het de perfecte match voor deze barre omgeving:

- Uitzonderlijke hardheid: Siliciumnitride is ongelooflijk hard, waardoor het uitstekend bestand is tegen erosie and slijtage . Dit betekent dat de rotor zijn precieze geometrische vorm langer behoudt, waardoor gedurende de hele levensduur consistent kleine, zeer efficiënte belletjes worden gegarandeerd.

- Superieure thermische schokbestendigheid: Het kan de enorme temperatuurschommelingen van het gietproces aan zonder te barsten of te falen, wat leidt tot een langere levensduur en minder stilstand.

- Chemische inertie: In tegenstelling tot grafiet is siliciumnitride chemisch inert en reageert het niet met het gesmolten aluminium, waardoor verontreiniging wordt voorkomen en de zuiverheid van de smelt behouden blijft.

Door gebruik te maken van een Ontgassingsrotor van siliciumnitride kunnen gieterijen een veel hogere kwaliteit aluminiumgietwerk bereiken met een lager waterstofgehalte, minder insluitsels en uiteindelijk een betrouwbaarder en kosteneffectiever productieproces. Het is een cruciaal onderdeel – een klein, draaiend stukje geavanceerde techniek – dat hoogwaardig metaalgieten mogelijk maakt.

Neem contact met ons op voor offertes en prijzen!

Laat ons gewoon weten wat u wilt, dan nemen wij zo snel mogelijk contact met u op!

简体中文

简体中文